検索

カスタマイズされた製品の真空注型プロセスでポリウレタン樹脂の多様なパレットを利用します。

真空鋳造

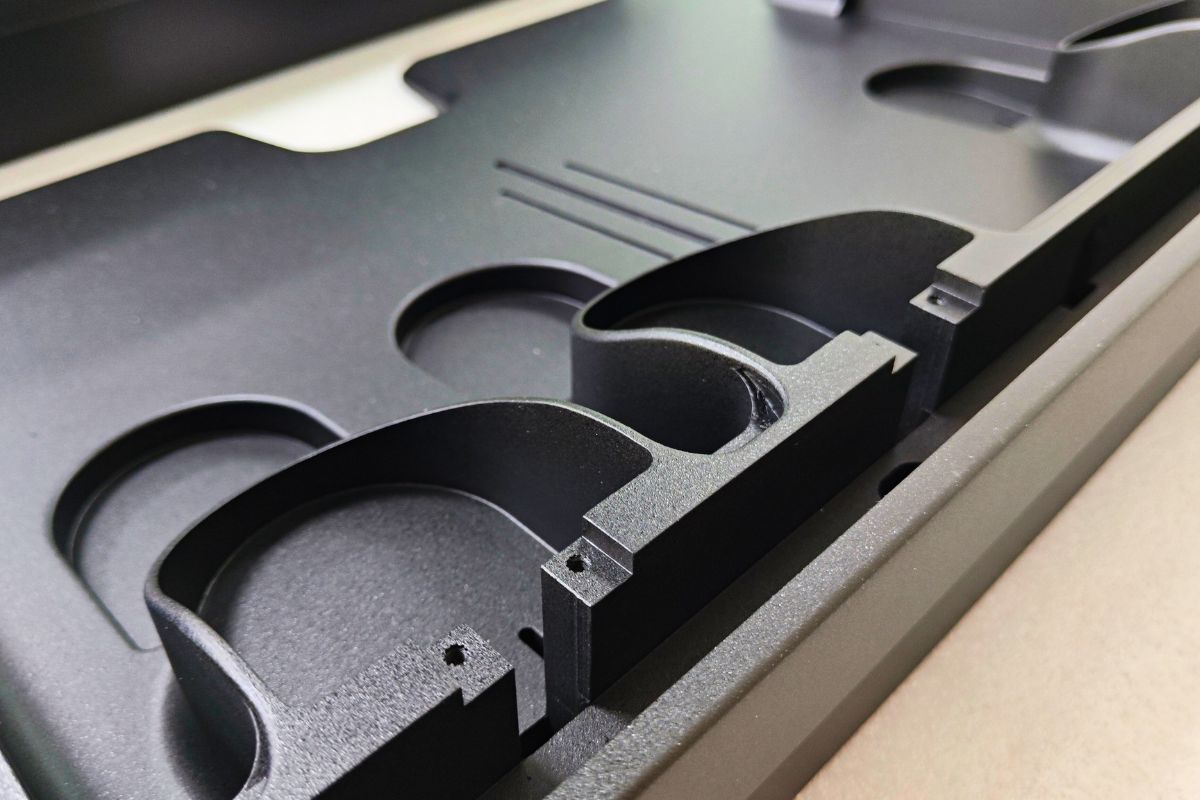

真空鋳造は、高精度、高品質の試作品、少量生産部品、または少量生産部品を準備するために、主に真空環境を通じて液体材料(例:ポリウレタン、シリコーンなど)を金型に注入する高度な鋳造技術です。ボリュームカスタマイズされた製品。高い成形精度、優れた表面品質、優れた適応性を備えた真空鋳造は、工業デザイン、ラピッドプロトタイピング、自動車、航空宇宙、医療機器、家庭用電化製品、その他の業界で広く使用されています。

真空鋳造により、高精度で複雑な構造のプロトタイプの製造が可能になり、細部への要求が非常に高い部品や少量バッチに特に適しています。使用される金型は通常シリコンまたは同様の素材で作られているため、真空注型プロセス中に金型に重大な磨耗が発生することはありません。従来の鋳造または射出成形プロセスと比較して、真空鋳造プロセスは低コストで少量生産が可能であり、複雑な射出成形金型を必要としないため、ラピッドプロトタイピングや小ロットのカスタム生産に適しています。

真空鋳造のメリット

高精度と品質: 真空鋳造により、細部の要件が厳しい用途向けに、高精度で表面品質の高い部品を製造できます。

ラピッドプロトタイピング: 従来の製造方法と比較して、真空鋳造は製品開発サイクルを大幅に短縮し、プロトタイプを迅速に作成してテストすることができます。

費用対効果が高い: 真空鋳造は、小規模シリーズやカスタマイズされた製品の費用対効果が高く、特にパイロット生産に適しています。

複雑な形状と詳細の忠実度: 真空鋳造は、特に複雑な形状や高精度が要求される製品の場合、金型のあらゆる細部を非常に正確に再現します。

幅広い材質に適用可能: 顧客のニーズに応じて、真空鋳造ではさまざまな種類の材料(軟質材料、硬質材料、透明材料など)を選択して製造でき、さまざまな分野の特殊なニーズを満たすことができます。

金型損失なし: 通常、使用する金型はシリコンなどの材料を使用するため、大規模な型ロスが発生せず、製造コストをさらに削減できます。

LEADMAKEの真空注型のメリット

カスタマイズされたサービス

カスタマイズされたサービス 証明書の品質保証

証明書の品質保証

公差基準

| 標準公差 | ±0.3%(100mm未満は下限±0.3mm) |

| 最小肉厚 | 金型に確実に正しく充填するには、少なくとも 0.75 mm の壁の厚さが必要です。最良の結果を得るには、少なくとも 1.5 mm の壁の厚さを推奨します。 |

| 部品の最大寸法 | 金型のサイズは、真空チャンバーの寸法 (1900 x 900 x 750 mm) と製品の容積 (最大容積: 10 リットル) によって制限されます。 |

| 一般的な数量 | 1 つの金型につき最大 25 枚のコピー (金型によって異なります)’の複雑さと鋳造材料) |

アビリベール真空鋳造

使用環境や要求性能に応じて、ポリウレタン、シリコーン、樹脂、ゴムなど幅広い材質からお選びいただけます。弊社が提供する資料の一部を以下に示します。

ポリプロピレン(PP)ライク(80D)

ポリカーボネート(PC)ライク(75D)

アクリロニトリル ブタジエン スチレン (ABS) 様 (83D)

PEライク(65D)

サントプレン様

熱可塑性ポリオレフィン (TPO または TPE-O) のような

タルク入りポリプロピレンのようなもの

ガラス入りナイロンのようなもの

熱可塑性ポリウレタン (TPU) のような

難燃性 (FR) PU ライク (78D、80D、85D)

高衝撃 (85D、88D、80D – 90D)

ポリアミド (PA) のような (80D) など

カスタマイズされた表面処理

真空鋳造部品の表面処理プロセスは、主に外観、表面品質、耐摩耗性、耐食性、またはその他の機能要件を改善することを目的としています。一般的な表面処理プロセスを以下に示します。