カスタム板金サービス

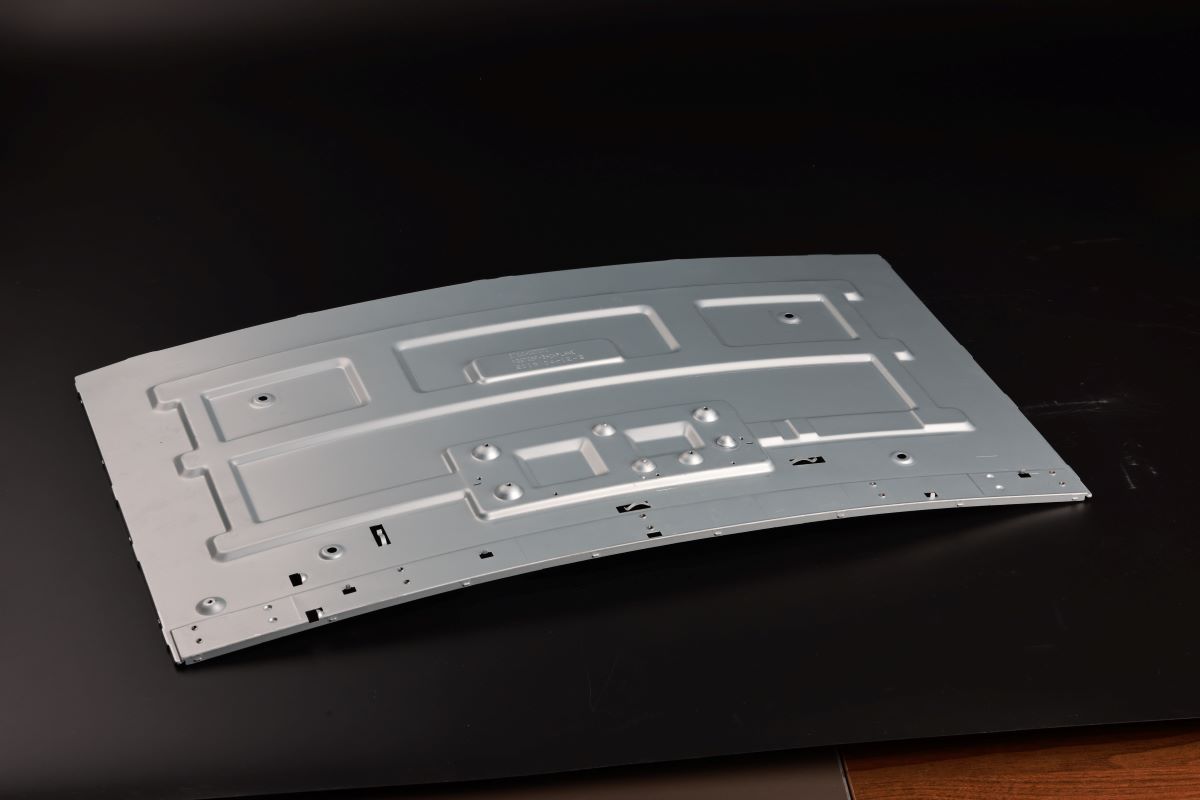

シートメタルは、せん断、パンチング、切断、配合、折り曲げ、リベット留め、接合、成形などを含む、薄い金属シート (通常は 6 mm 未満) の包括的な冷間加工プロセスです。このプロセスは、同じ部品の厚さが一定であることが特徴です。同じ部分でも厚みが一定しているのが特徴です。板金は、軽量、高強度、導電性、低コスト、量産性に優れているという特徴があり、電子・電気機器、通信、自動車産業、医療機器などの分野で広く使用されています。

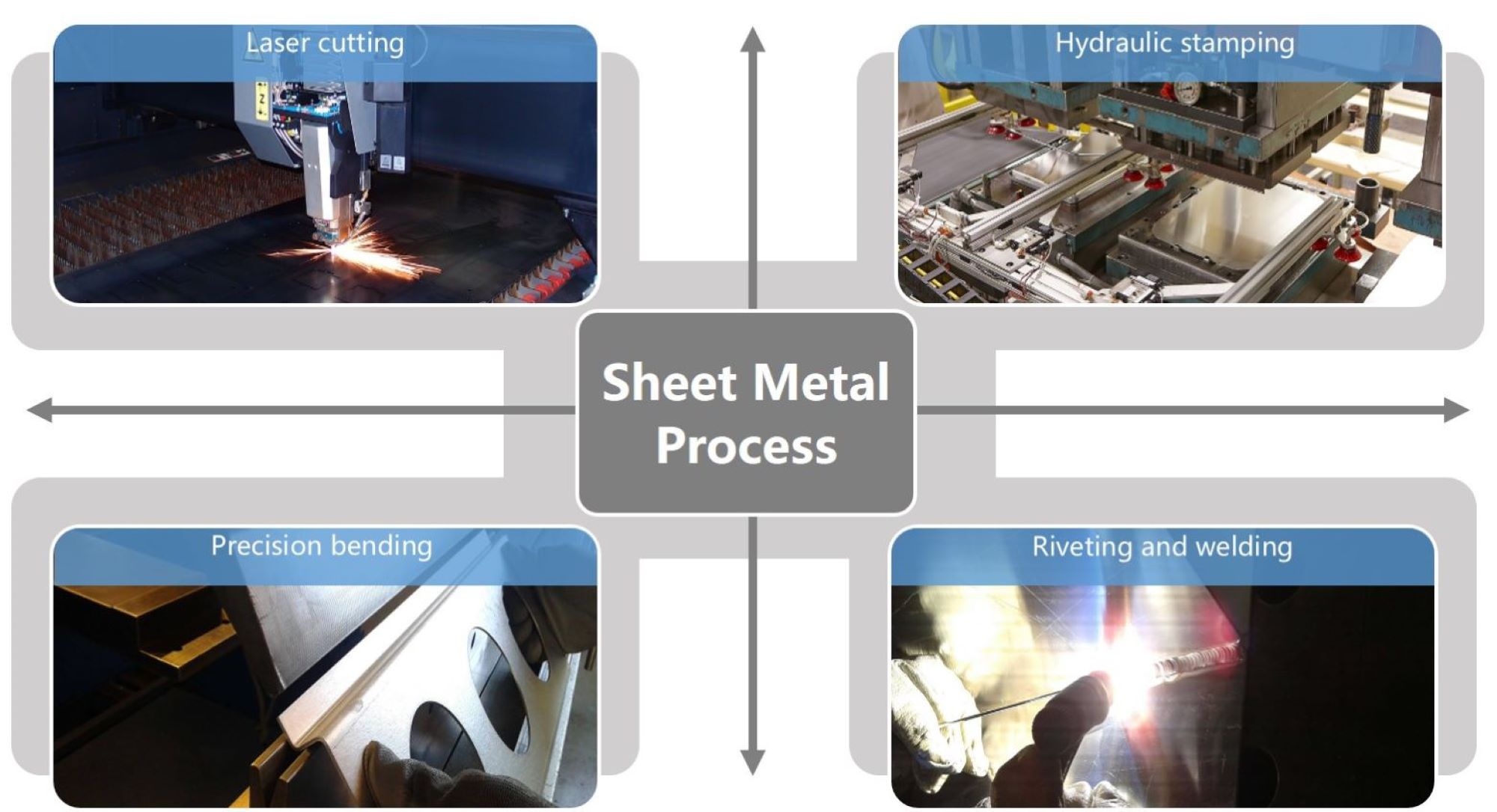

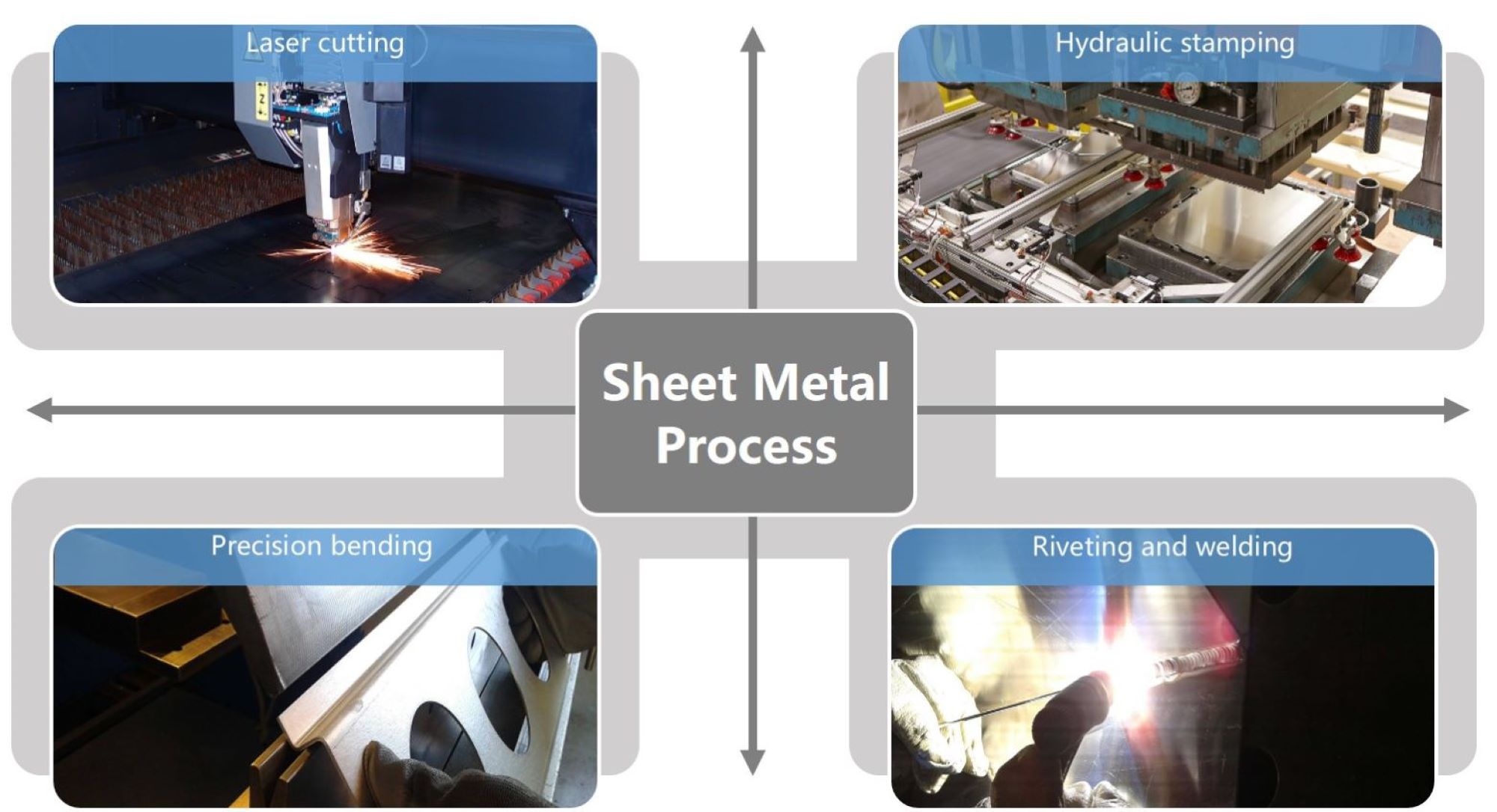

当社の板金加工チームは、安定した成熟したプロセス設計、油圧、曲げ、切断を備えています。最大の特徴は、生産プロセスの簡素化、スピード化、サイクル化であり、お客様のサンプル処理に十分に対応でき、特に小ロットの多品種部品に適しています。

板金加工のメリット:

板金の用途がますます普及するにつれて、板金部品の設計は製品開発プロセスの非常に重要な部分になります。これには次のような主な利点があります。

高効率と短納期

柔軟かつ可変的な価格設定機能

厳格な品質管理システム

多様な加工技術

コスト管理と材料活用

高精度

柔軟な材料選択

カスタマイズされたサービス

カスタマイズされたサービス

カスタマイズされたサービス板金加工から材料、材料から表面処理まで、お客様のニーズに合わせたカスタマイズサービスをご提供いたします。お問い合わせから販売後まで、完全な追跡サービスを備えたパーソナライズされたサービスを提供します。

証明書の品質保証

証明書の品質保証ISO 認定企業として、当社はお客様に適切な品質証明書を提供することができます。さらに、製品の品質を保証するために、厳格かつ完全な品質管理手順を適用しています。

世界中への迅速な配送

世界中への迅速な配送LEADMAKE は、サポートを必要とする世界中のすべてのパートナーにサポートを提供します。お見積りをして、見積書とともに利用可能な納期を確認してください。

私たちは、強力な生産能力と高品質のサービスでお客様のニーズを満たすために、自分自身に厳しく要求し、常に自己改善を続けます。

公差基準:

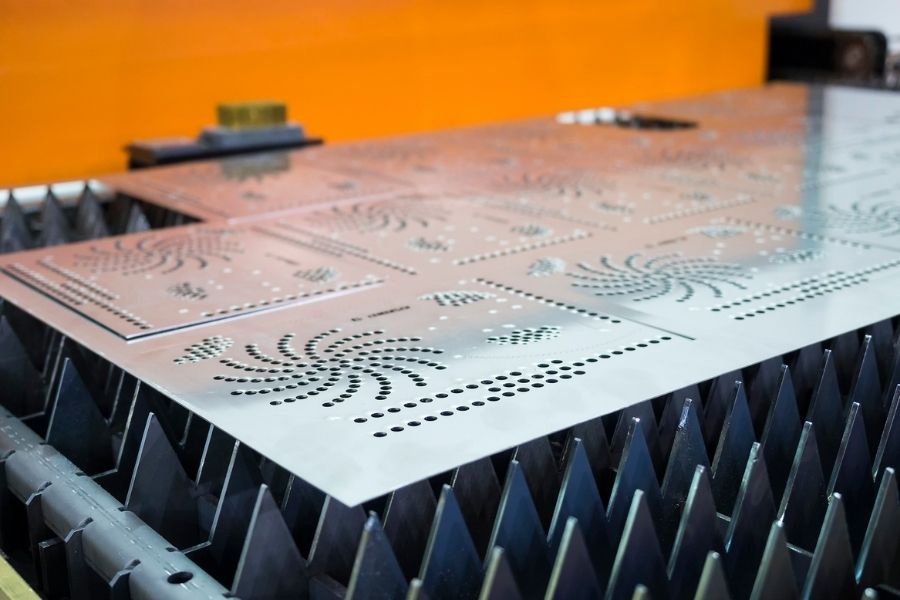

| レーザー切断 | 金属シートのレーザー切断は0.10mm以内に制御されます。 |

| 曲げ | 曲がりは通常0.30~0.50mm以内に制御されます。 |

| 溶接 | 溶接部は一般的に0.30~1mm以内で制御可能です。 |

穴の公差 精密板金 | 精密板金の穴公差は、次の条件で保証できます。 ±0.02mm。 |

| 穴位置公差 | 穴位置公差は保証されています ±0.02mm。 |

| 材料の厚さ | 最大。厚さ5mm 分。厚さ0.1mm |

利用可能な板金材料:

アルミニウム合金

ステンレス鋼

冷間圧延鋼

軟鋼

真鍮

銅

合金鋼

チタンインコネル

インバーなど

カスタマイズされた表面処理:

表面処理の目的は、製品の耐食性、耐摩耗性、装飾性またはその他の特殊な機能要件を満たすことです。 Leadmake は、お客様の具体的なニーズに応じて表面処理サービスを提供します。オプションの一部は次のとおりです。

陽極酸化処理この過程で、金属の表面は酸化皮膜の層に変化し、保護効果があり、金属の耐食性が向上し、金属の表面硬度と耐摩耗性が向上します。また、着色処理により金属に優れた質感が与えられます。外観。

電気めっき電気めっきは、電気分解を使用して金属または他の材料の表面に金属膜を付着させ、金属の酸化(腐食など)を防ぎ、耐摩耗性、導電性、反射率、耐食性(硫酸銅など)を改善するプロセスです。 、美観を高めます。

四三酸化鉄皮膜金属表面に酸化処理により黒色の保護膜を形成し、空気を隔離し防錆の目的を達成する加工です。

ブラッシングブラッシングとは、装飾的な質感を実現するために、研磨ベルトを使用して製品の表面に印を付けたり、線を引いたりすることを指します。

ビーズブラストワークピースの耐疲労性とコーティングの密着性を大幅に向上させ、ワークピースの耐用年数を延長します。

粉体塗装粉体塗装は通常、静電的にスプレーされ、最終的な塗装は熱または UV 硬化によって得られます。溶射効果は塗装法に比べて機械的強度、密着性、耐食性、耐老化性の点で優れています。

カスタマイズされたサービス

カスタマイズされたサービス